Schmiedeteile – Präzision und Festigkeit für höchste Anforderungen

Schmiedeteile sind zentrale Komponenten der industriellen Fertigung und kommen überall dort zum Einsatz, wo Belastbarkeit und Langlebigkeit gefordert sind. Beim Gesenkschmieden, einem Verfahren der Warmumformung gemäß DIN 8583, wird ein Metallrohling zwischen zwei Gesenken unter hohem Druck in Form gebracht. Das Ergebnis ist ein Bauteil mit idealem Faserverlauf, hoher Festigkeit und hervorragenden mechanischen Eigenschaften: perfekt für die Anforderungen moderner Industrieanwendungen.

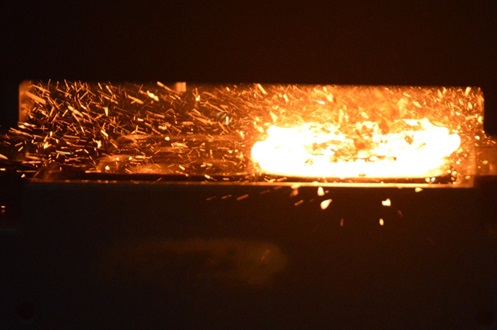

Gesenkschmieden – das Verfahren hinter hochwertigen Schmiedeteilen

Beim Gesenkschmieden wird das erhitzte Metall durch präzise Gesenke geformt. Diese kontrollierte Umformung unter Druck sorgt dafür, dass das Materialgefüge verdichtet wird und die Teile extrem robust und belastbar werden.

Gegenüber Guss- oder spanenden Verfahren bietet das Schmieden klare Vorteile: höhere Materialausnutzung, geringere Porosität und gleichbleibende Maßhaltigkeit – auch bei großen Stückzahlen. Ob Wellen, Flansche, Ringe oder komplexe Bauteile: Das Gesenkschmieden ermöglicht Formen, die mit anderen Verfahren nur schwer realisierbar wären. Unsere moderne Schmiedetechnik und leistungsstarken Schmiedepressen stellen sicher, dass jedes Schmiedeteil exakt nach Spezifikation gefertigt wird.

Werkstoffe: Stahl, Aluminium und Edelstahl in der Schmiedeteil-Fertigung

Für die Herstellung von Schmiedeteilen verwenden wir ein breites Werkstoffspektrum, das von klassischen Stählen bis zu hochwertigen Edelstählen und Leichtmetallen reicht.

- Stahl-Schmiedeteile zeichnen sich durch extreme Festigkeit, Formstabilität und Verschleißbeständigkeit aus – ideal für Wellen, Zahnräder oder Flansche.

- Aluminium Schmiedeteile kombinieren geringes Gewicht mit hoher Festigkeit und bieten eine ausgezeichnete Korrosionsbeständigkeit – perfekt für Leichtbauanwendungen.

- Schmiedeteile aus Edelstahl überzeugen durch ihre Korrosions- und Temperaturbeständigkeit und werden häufig in der Medizin-, Chemie- und Lebensmitteltechnik eingesetzt.

Vom Rohling zum präzisen Bauteil – Herstellung und Bearbeitung

Der Fertigungsprozess beginnt mit der Auswahl des optimalen Werkstoffs und der Erwärmung auf Schmiedetemperatur. Das Rohteil wird anschließend im Gesenk geformt und erhält durch kontrollierte Wärmebehandlung (Härte- und Anlassprozesse) seine endgültigen mechanischen Eigenschaften.

Unsere mechanische Bearbeitung umfasst die CNC-Nachbearbeitung, das Kalibrieren sowie die Prüfung nach ISO 9001. So entstehen präzise gefertigte Schmiedeteile, die höchsten Anforderungen an Qualität, Maßgenauigkeit und Oberflächenbeschaffenheit entsprechen.

Typische Produkte aus unserer Fertigung sind:

- Nahtlos gewalzte Ringe

- Flansche und Wellen

- Stäbe und Schmiedestücke

- Freiformschmiedestücke aus Stahl, Aluminium oder Edelstahl

Jedes Schmiedeteil wird nach Kundenvorgabe gefertigt und auf Wunsch vollständig bearbeitet, geprüft und dokumentiert.

Einsatz von Schmiedeteilen in Industrie und Maschinenbau

Unsere Schmiedeteile finden in zahlreichen Branchen Anwendung: in der Automobilindustrie (z. B. Antriebswellen, Achsen), im Maschinen- und Anlagenbau (Kupplungen, Flansche), in der Bauindustrie (Kräne, Verbindungselemente), in der Luft- und Raumfahrtindustrie sowie in der Energietechnik (Turbinen und Generatoren).

Aufgrund ihrer hohen Festigkeit, Zuverlässigkeit und präzisen Maßhaltigkeit sind sie unverzichtbar in allen Bereichen, in denen mechanische Belastungen auf höchstem Niveau auftreten.

Qualitätskontrolle und Zertifizierungen

Qualitätskontrolle ist ein wesentlicher Bestandteil jeder Produktion, um sicherzustellen, dass Produkte den festgelegten Standards entsprechen. Sie umfasst verschiedene Prozesse wie Inspektionen, Tests und Audits, um Fehler zu identifizieren und zu beheben.

Zertifizierungen spielen hierbei eine zentrale Rolle, da sie die Einhaltung bestimmter Normen und Standards durch unabhängige Organisationen bestätigen. Wir sind nach ISO 9001 zertifiziert. Diese Zertifizierung bestätigt, dass unser Qualitätsmanagementsystem den internationalen Standards entspricht und unterstreicht unser Engagement für kontinuierliche Verbesserung und Kundenzufriedenheit.

Kröger Stahlumformung – Ihr erfahrener Schmiedeteile Hersteller in Deutschland

Seit 1884 steht die Kröger Stahlumformung GmbH aus Attendorn (NRW) für Qualität, Präzision und Erfahrung in der Schmiedeteil-Herstellung. Unsere Fertigung deckt die gesamte Prozesskette ab: von der Materialbeschaffung über Werkzeugbau, Gesenkschmieden und Wärmebehandlung bis hin zur CNC-Bearbeitung.

Dank modernster Anlagen, qualifizierter Mitarbeiter und strenger Qualitätskontrollen liefern wir hochwertige Schmiedeteile aus Aluminium, Edelstahl und Stahl, die höchsten Anforderungen gerecht werden. Kontaktieren Sie uns, wenn Sie einen zuverlässigen Partner für präzise Schmiedeteile suchen. Wir beraten Sie gerne zu Ihren individuellen Anforderungen.

FAQ - Häufig gestellte Fragen

Schmiedeteile entstehen durch das Gesenkschmieden, ein Verfahren der Warmumformung, bei dem Metall unter hohem Druck geformt wird. Dabei wird das Material verdichtet, was zu hoher Festigkeit, Zähigkeit und einem optimalen Faserverlauf führt. Im Vergleich zu Gussteilen sind Schmiedeteile deutlich belastbarer, langlebiger und weisen eine bessere Maßhaltigkeit auf. Sie eignen sich ideal für sicherheitsrelevante Bauteile im Maschinen- und Anlagenbau.

Als erfahrener Schmiedeteile Hersteller verarbeitet Kröger Stahl, Edelstahl und Aluminium. Aluminium Schmiedeteile überzeugen durch ihr geringes Gewicht und ihre hohe Korrosionsbeständigkeit. Schmiedeteile aus Edelstahl bieten hingegen maximale Beständigkeit gegenüber Hitze und chemischen Einflüssen. Abhängig vom Einsatzbereich wählen wir den optimalen Werkstoff für präzise Bauteile mit den gewünschten mechanischen Eigenschaften.

Der Fertigungsprozess von Schmiedeteilen erfolgt in mehreren exakt aufeinander abgestimmten Schritten. Nach dem Erwärmen des Rohlings wird das Bauteil im Gesenk geschmiedet, anschließend wärmebehandelt und bei Bedarf durch CNC Bearbeitung weiterverarbeitet. Abschließend prüfen wir alle Schmiedeteile nach ISO 9001, um höchste Maßhaltigkeit, Präzision und Qualität sicherzustellen.

Merkmale auf einem Blick

Werkstoffe: | Stähle: z.B. S235JR, S355J2, C45, C60, C15, 16MnCr5, 20MnCr5, 25MnCr4, 42CrMo4, 30MnVS6, 33MnCrB5, 27MnCrB5 und viele weitere |

| Edelstähle(hitzebeständig oder rostfrei): z.B. 1.4301, 1.4401, 1.4404, 1.457, 1.4104, 1.4021, 1.4057, 1.4122, 1.4305 und viele weitere |

| Aluminium: z.B. AlMgSi1, AlZn5, 5MgCu und viele weitere |

Gewichtsbereiche: | 0,1-6 kg |

Stückzahlen: | kleine bis große Serien |

Wärmebehandlung: | Normalisieren, vergüten, glühen, Induktionshärten, Einsatzhärten |

Bearbeitung: | Diverse Möglichkeiten |

Oberflächenbehandlung: | Strahlen, Verzinken, Grundieren, Brünieren, Beizen, Lackieren, KTL-Beschichtung, Pulverbeschichtung |

Prüfmöglichkeiten: | Rissprüfung, Materialverwechslungsprüfung, Härteprüfung, Lehrenprüfung, Rauigkeitsmessung etc. |

Zertifizierungen: |